Imprägnierklebstoff für die Kohlefaser-Gewebeverklebung

ASR-300 Imprägnierkleber ist ein lösungsmittelfreier, zweikomponentiger, grundierungsfreier modifizierter Epoxidharzklebstoff. Es wird zusammen mit ACF-Kohlefasergewebe zur strukturellen Verstärkung verwendet.

ASR-300 kann Verbundfaserfilamente vollständig durchdringen, um zusammen mit Kohlefasergewebe eine robuste Verbundmaterialschicht zu bilden. Es schützt auch die Verbundschicht vor verschiedenen nachteiligen Umweltfaktoren. ASR-300 hat eine hervorragende Festigkeitsleistung und ist beständig gegen Alterung, Ermüdungsbelastung, Säuren und Laugen.

Verwendet

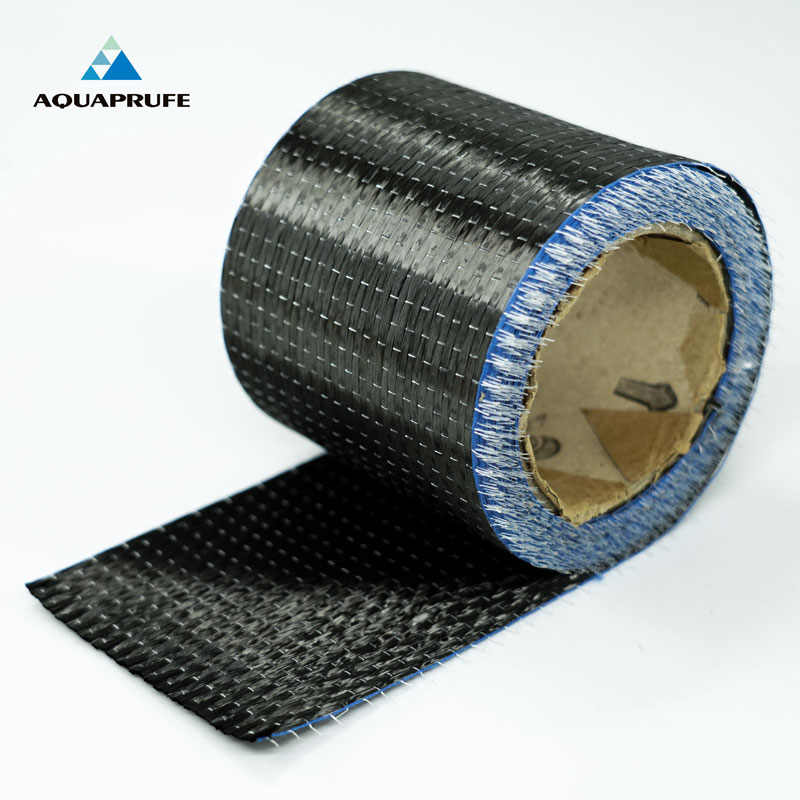

Strukturverstärkung durch Verklebung von Faserverbundwerkstoffen wie Kohlefasergewebe, Aramidfasergewebe, Glasfasergewebe, Basaltfasergewebe etc.

Vorteile

Gute mechanische Festigkeit, hervorragende Imprägnierung und gute Verträglichkeit mit Fasergeweben

Hohe Durchlässigkeit in die Betonoberfläche

Hervorragende Alterungsbeständigkeit, starke Ermüdungsfestigkeit sowie Säure- und Laugenbeständigkeit

Anwendbar auf nasser Oberfläche

Hervorragende mechanische Eigenschaften nach dem Aushärten

Eigenschaften

Aussehen | Komponente A Epoxidharz → Himmelblau | Härter Komponente B → Hellgelb | A+B → Blau |

Mischverhältnis | Komponente A: Komponente B = 3,5:1 (nach Gewicht) | ||

Betriebs-Temperatur | Minimale Betriebstemperatur: 5℃ | Maximale Betriebstemperatur: 65℃ | |

Betriebszeit | + 8℃: 120min | +20℃: 90min | +35℃: 20min |

EIGENTUM | TESTBEDINGUNG | TESTERGEBNIS |

Haftungsleistung | ||

Zugfestigkeit - Mpa | (23±2)℃, (50±5) %rF und eine Ladegeschwindigkeit von 2 mm/min | ≥38 |

Elastizitätsmodul unter Spannung - Mpa | ≥2,5*103 | |

Dehnung - % | ≥1,5 | |

Biegefestigkeit – Mpa | ≥50 und nicht in Form von Bruchschäden | |

Druckfestigkeit - MPa | ≥70 | |

Bindungsfähigkeit | ||

Zugscherfestigkeit Stahl-Stahl - MPa | (23±2)℃, (50±5) %rF | ≥14 |

(60±2)℃, 10min | ≥17 | |

(-45±2)℃, 30min | ≥16 | |

Zugfestigkeit der Stahl-Stahl-Verbindung - MPa | (23±2)℃, (50±5)% RH und eine Ladegeschwindigkeit gemäß Teststandard | ≥40 |

Stahl-auf-Stahl-T-Schlagschällänge - mm | ≤25 | |

Positive Zugfestigkeit Stahl-auf-C45-Beton - MPa | ≥2,5, bei kohäsivem Versagen des Betons | |

Formbeständigkeitstemperatur - ℃ | 0,45 MPa Biegebelastungstest nach 21 Tagen Aushärtung und Wartung | ≥65 |

Nichtflüchtiger Anteil - % | (105±2)℃, (180±5)min | ≥99 |

Beständigkeit gegen Umwelteinflüsse | ||

Beständigkeit gegen hygrothermische Alterung - % | Stahl-zu-Stahl-Zugscherfestigkeitstest bei Raumtemperatur nach 90 Tagen Behandlung bei 50 °C und 95 % relativer Luftfeuchtigkeit | ≤12, Reduktion gegenüber dem Ergebnis einer kurzzeitigen Raumtemperaturbehandlung |

Beständigkeit gegen Wärmealterung - % | Zugscherfestigkeitstest von Stahl auf Stahl nach 30 Tagen (80±2)℃ Behandlung | ≤5, Reduktion im Vergleich zum Ergebnis einer 10-minütigen Behandlung |

Frost-Tau-Widerstand - % | Stahl-zu-Stahl-Zugscherfestigkeitstest bei Raumtemperatur nach 50 Zyklen (jeweils 8 Stunden) einer Gefrier-Tau-Behandlung von -25~-35℃ | ≤5, Reduktion gegenüber dem Ergebnis einer Kurzzeitbehandlung |

Resistenz gegen Stress | ||

Beständigkeit gegen Langzeitbelastung - mm | Kriechverformung einer Stahl-auf-Stahl-Probe nach 210 d einer Behandlung mit 4,0 MPa Scherspannung bei (23±2) ℃, (50±5) %rF | ≤0,4, keine Beschädigung der Probe |

Beständigkeit gegen Ermüdungsstress | Stahl-zu-Stahl-Zugscherfestigkeitstest bei Raumtemperatur, unter Ermüdungsbelastung mit einer Frequenz von 15 Hz, einem Spannungsverhältnis von 5:1,5 und einer maximalen Spannung von 4,0 MPa | Keine Beschädigung der Probe nach 2*106Zeiten der Sinuswellen-Ermüdungsbelastungsbehandlung mit gleicher Amplitude |

Beständigkeit gegen Salznebel - % | Stahl-auf-Stahl-Zugscherfestigkeitstest nach 90 Tagen Behandlung mit 5%iger Natriumchloridlösung bei (35±2)℃, 0,08 MPa Sprühen einmal alle 0,5 h, jedes Mal 0,5 h | ≤5, Reduktion im Vergleich zur Kontrollgruppe; und keine Risse oder Entschleimung |

Beständigkeit gegen Eintauchen in Meerwasser (nur für Unterwasserklebstoffe) - % | Stahl-zu-Stahl-Zugscherfestigkeitstest nach 90 Tagen Behandlung mit Meerwasser/künstlichem Meerwasser bei (35±2)℃ | ≤7, Reduktion im Vergleich zur Kontrollgruppe; und keine Risse oder Entschleimung |

Beständigkeit gegen alkalisches Medium | Positiver Stahl-zu-Beton-Zugfestigkeitstest nach 60 Tagen Behandlung mit Ca(OH)2-gesättigter Lösung bei (35±2)℃ | Kein Herunterfallen, Abblättern, Blasenbildung oder Risse, und es ist Betonzerstörung |

Beständigkeit gegen saure Medien | Positiver Stahl-zu-Beton-Zugfestigkeitstest nach 30 Tagen Behandlung mit 5%iger H2SO4-Lösung bei (35±2)℃ | Keine Risse oder Entschleimung, und es handelt sich um Betonversagen |

Bewerbungsverfahren

Grundflächenbehandlung - Faserverbundmaterial vorbereiten - ASR-300 mischen - Kleberauftrag - Faserverbundmaterial verkleben - Aushärtungstest - Schutz

Verpackung

In Eimern verpackt. 13,5 kg pro Set (Komponente A: 10,5 kg; Komponente B: 3 kg).

Die Verpackung kann nach Kundenwunsch angepasst werden.

Lagerung

Die effektive Lagerdauer beträgt 12 Monate bei unversehrter Verpackung ab Herstellungsdatum.

Es muss versiegelt und an einem kühlen, trockenen und belüfteten Ort bei einer Lagertemperatur von 10-40 ℃ gelagert werden, ohne im Freien gestapelt oder Regen ausgesetzt zu werden.

Es ist nicht als brennbares, explosives oder giftiges Gefahrgut eingestuft und kann mit üblichen Transportmitteln transportiert werden. Während des Transports darf die Verpackung nicht beschädigt, Sonnenlicht oder Regen ausgesetzt und nicht gekippt oder auf den Kopf gestellt werden.